Eine Risikobeurteilung ist für jedes Produkt mit CE-Kennzeichnungspflicht obligatorisch. Wann und von wem sie erstellt werden muss, welche Schritte sie beinhaltet und vieles mehr erfahren Sie im folgenden Text.

Was genau ist eine Risikobeurteilung?

Die Risikobeurteilung ist als Maßnahme zur Maschinensicherheit Grundlage und auch notwendiges Element der CE-Kennzeichnung einer Maschine oder Anlage. Eine Risikobeurteilung enthält die Abschätzung möglicher Gefahren, die von der Maschine ausgehen können, die Ermittlung geeigneter Gegenmaßnahmen sowie eine Warnung vor eventuell bestehenden Restrisiken.

Die Risikobeurteilung beziehungsweise deren Dokumentation fließt in die Technische Dokumentation des Produkts ein und liefert Informationen für weitere, auf ihr aufbauende technische Dokumente wie etwa die Betriebsanleitung oder die Konformitätserklärung.

Dabei muss eine Risikobeurteilung den gesamten Lebenszyklus eines Produkts abdecken. Bei Maschinen und Anlagen sind dies die Haupt-Lebensphasen von Konstruktion, Aufbau/Montage, Inbetriebnahme, Regelbetrieb, Stilllegung, Abbau und Entsorgung. Zudem kommen situationsabhängig noch weitere Phasen wie Wartung, Störung und Störungsbehebung sowie Reparatur hinzu, die in der Risikobeurteilung ebenfalls berücksichtigt werden sollten.

Wann muss eine Risikobeurteilung für meine Maschine erfolgen?

Da die Risikobeurteilung eine der Grundlagen für die erfolgreiche CE-Kennzeichnung eines Produkts darstellt, ist ihre Durchführung im Rahmen eines Konformitätsbewertungsverfahrens gefordert.

Gerade bei komplexeren Produkten wie Maschinen und Anlagen empfiehlt es sich, die Risikobeurteilung bereits in der Phase der Konzeption (ab dem Zeitpunkt, wo bereits Funktionen und technische Daten der einzelnen Bauteile sowie des fertigen Endprodukts bekannt sind) zu berücksichtigen. So ist gewährleistet, dass wirklich alle Lebensphasen der Maschine ab ihrer Konstruktion in die Risikobeurteilung mit einfließen.

Aber nicht nur bei der erstmaligen Konstruktion und Zulassung einer Maschine ist eine Risikobeurteilung notwendig, sondern auch bei einer sogenannten wesentlichen Änderung von Maschinen.

Hinweis: Auch im Falle einer wesentlichen Änderung oder dem Zusammenschluss einzelner Maschinen zu einer Gesamtheit ist eine erneute Risikobeurteilung nach der Maschinenrichtlinie Pflicht.

Das liegt daran, dass die Maschine oder Anlage im Falle einer wesentlichen Änderung als neu konstruiertes Produkt angesehen wird und infolgedessen erneut ein vollständiges Verfahren der Konformitätsbewertung durchlaufen muss.

Im Falle unwesentlicher Änderungen ist kein vollständiges Konformitätsbewertungsverfahren und somit auch keine Risikobeurteilung nach Maschinenrichtlinie vorgeschrieben.

Eine Risikobeurteilung kann aber dennoch sinnvoll sein, da auch bei unwesentlichen Änderungen die Möglichkeit besteht, dass sich das Sicherheitsniveau der betreffenden Maschine oder Anlage verschlechtert.

Wer erstellt eine Risikobeurteilung?

Eine Risikobeurteilung wird grundsätzlich vom Hersteller eines Produkts im Zuge des Konformitätsbewertungsverfahrens erstellt. Die Risikobeurteilung bildet einen Grundbaustein für die CE-Kennzeichnung, die das Produkt für die Einführung auf dem EU-Markt und die Weitergabe an Händler und Betreiber freigibt.

Am Prozess der Risikobeurteilung selbst sind meist Konstrukteur:innen und/oder Maschinenbauer:innen beteiligt, da sie über das entsprechende Know-how verfügen. Für die Dokumentation der Ergebnisse der Risikobeurteilung sind in der Regel technische Redakteur:innen zuständig; diese kann prinzipiell aber auch von jeder oder jedem mit ausreichenden Text- und Schreibkenntnissen erstellt werden. Grundsätzlich empfiehlt es sich, je nach Budget und Zeitplan des Betriebes möglichst viele Bereiche und Disziplinen in die Risikobeurteilung mit einzubeziehen, um alle Details zu berücksichtigen und Fehler so gut wie möglich auszuschließen.

Da die Erstellung einer Risikobeurteilung sehr komplex ist, ist es ratsam, etwa zur Absicherung oder auch bei konkreten Fragen eine CE-Expertin oder einen CE-Experten als externen Dienstleister hinzuzuziehen.

Warum benötige ich eine Risikobeurteilung und wozu ist sie gut?

Eine Risikobeurteilung ist für bestimmte Produkte durch die jeweils gültige EG-/EU-Produktrichtlinie gesetzlich vorgeschrieben.

Ohne eine Risikobeurteilung ist die Technische Dokumentation eines Produkts nicht vollständig – zumal im Falle von Maschinen andere Dokumente wie etwa die Betriebsanleitung in Teilen auf einer vorherigen Risikobeurteilung aufbauen. Nur bei Vollständigkeit dieser technischen Dokumente ist ein Konformitätsbewertungsverfahren für das Produkt möglich, welches bei Bestätigung der Konformität seine CE-Kennzeichnung erhält und damit auf dem EU-Markt vertrieben werden darf.

Bei der Risikobeurteilung handelt es sich um eine rechtlich bindende Vorgabe zur CE-Kennzeichnung, da bestimmte Inhalte der europäischen Richtlinie in das deutsche Produktsicherheitsgesetz (ProdSG) überführt worden sind.

> Blogartikel lesen

Doch auch abseits der gesetzlichen Notwendigkeit zur Risikobeurteilung gibt es eine Reihe von Gründen, die für diese sprechen:

- Das Schadensrisiko für den Betreiber der Maschine oder Anlage wird deutlich gemindert

- Das Haftungsrisiko für den Hersteller, für zum Beispiel Unfälle beim Betreiber sinkt ebenfalls

- Die „Vorsorge“ einer korrekten Risikobeurteilung in der Phase der Konzeption beugt späteren Folgeanalysen und Nachbesserungen vor, die sehr umfangreich und kostenintensiv ausfallen können

- Eine detaillierte Risikobeurteilung des Herstellers ist ein zusätzlicher Informations-Service für Käufer

- Regelmäßige und fundierte Risikobeurteilungen tragen zur Produktverbesserung bei

Sinn und Zweck einer Risikobeurteilung ist jedoch vor allem, die Sicherheit der Personen zu gewährleisten, die die Maschine regulär bedienen. Schweren Unfällen wird durch eine korrekte Risikobeurteilung nachhaltig vorgebeugt; gegebenenfalls bestehende Restrisiken können durch wirkungsvolle Schutzeinrichtungen sowie klare Sicherheits- und Warnhinweise in der Betriebsanleitung zusätzlich abgefedert werden. So steht die Sicherheit der Menschen im Betrieb klar im Vordergrund.

Maschinenrichtlinie 2006/42/EG und Norm DIN EN ISO 12100: Was muss ich beachten?

Für die Zulassung bestimmter Produktgruppen auf dem EU-Markt existieren konkrete Richtlinien, die das genaue Verfahren der Zulassung gesetzlich festlegen. An dessen Ende steht in allen Fällen die CE-Kennzeichnung des betreffenden Produkts, die dieses als mit allen EU-Gesetzen konform ausweist und damit für das Inverkehrbringen freigibt. Bei Maschinen und Anlagen ist dies die Maschinenrichtlinie 2006/42/EG.

Die Risikobeurteilung ist dabei ein zentraler, von der Maschinenrichtlinie explizit vorgesehener Bestandteil dieses Konformitätsbewertungsverfahrens. Eine Risikobeurteilung ist vor allem für die Einhaltung der mit der Richtlinie verbundenen Sicherheits- und Gesundheitsschutz-Anforderungen, die für eine Rechtskonformität des Produkts erfüllt werden müssen, von großer Wichtigkeit.

Je nach Maschinentyp muss nicht nur die Maschinenrichtlinie 2006/42/EG in der Risikobeurteilung berücksichtigt werden. Von Relevanz können auch die folgenden EU-/EG-Richtlinien sein:

- Richtlinie über Aufzüge 2014/33/EU

- Druckgeräterichtlinie 2014/68/EU (betrifft die Sicherheit von Geräten, die unter einem inneren Druck von mehr als 0,5 bar stehen)

- EMV-Richtlinie 2014/30/EU (betrifft die elektromagnetische Verträglichkeit von Elektro- und Elektronikprodukten)

- Richtlinie für Geräte und Schutzsysteme zur bestimmungsgemäßen Verwendung in explosionsgefährdeten Bereichen 2014/34/EU

- Niederspannungsrichtlinie 2014/35/EU (betrifft die für einen sicheren Betrieb elektrisch betriebener Geräte zulässigen Spannungsgrenzen)

- Verordnung über Seilbahnen für den Personenverkehr (EU) 2016/424

In dem Fall, dass mehrere EU-/EG-Richtlinien berücksichtigt werden müssen, nimmt die Komplexität des Konformitätsbewertungsverfahrens und damit auch der Risikobeurteilung deutlich zu.

Hinweis: Ein umfangreicheres Konformitätsbewertungsverfahren, etwa aufgrund mehrerer gültiger Richtlinien, hat auch einen größeren Aufwand der Risikobeurteilung zur Folge.

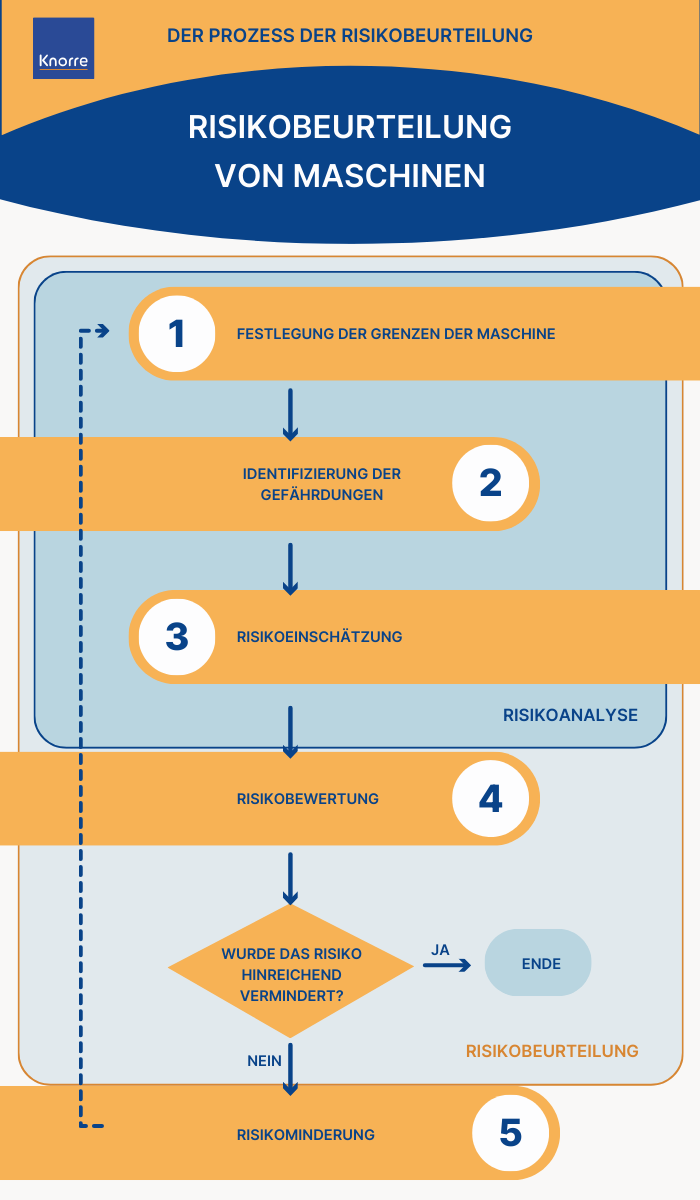

Welche Schritte beinhaltet eine Risikobeurteilung?

Inhalt und Ablauf einer Risikobeurteilung sind durch die Sicherheitsgrundnorm DIN EN ISO 12100 zur Erstellung von Risikobeurteilungen für Produkte genau festgelegt. Die aktuelle Fassung aus dem Jahr 2010 sieht die folgenden Schritte vor:

Risikoanalyse

Zunächst werden die „Grenzen“ der betreffenden Maschine bestimmt; das bezeichnet die Charakteristika, die für eine reguläre Betrachtung von Risiken überhaupt in Frage kommen. Dazu zählen:

- Verwendungsgrenzen: Wie wird die Maschine bestimmungsgemäß verwendet? Welche Formen der Fehlanwendung sind vorhersehbar? In welchem Bereich und auf welche Weise kommt die Maschine zum Einsatz? Über welche Qualifikation verfügen die Nutzer:innen der Maschine?

- Räumliche Grenzen: In welchem Bereich operiert die Maschine? Müssen Sicherheitsabstände berücksichtigt werden? Wie groß ist der Platzbedarf der Nutzer:innen? Wird zusätzliche Fläche für zum Beispiel Materiallagerung oder Arbeitsplätze benötigt?

- Zeitliche Grenzen: Wie lang ist die Lebensdauer der Maschine und ihrer einzelnen Bauteile? Wann werden reguläre Prüfungen und Wartungen empfohlen?

Unter Berücksichtigung dieser Grenzen werden die von der Maschine potenziell ausgehenden Gefährdungen ermittelt: Für jeden Lebensabschnitt der Maschine werden konkrete Gefährdungsereignisse sowie allgemeinere Gefährdungssituationen ausgemacht.

Auf der Grundlage dieser Gefährdungsermittlung erfolgt anschließend eine Einschätzung der Risiken. Das Unfallrisiko einer Maschine (oder auch in Bezug auf ein spezielles Bauteil beziehungsweise eine Baugruppe) bemisst sich aus dem Verhältnis von Schwere und Eintrittswahrscheinlichkeit der zuvor ermittelten Gefährdungsereignisse und -situationen.

Risikobewertung

In einem zweiten Schritt werden, unter Rückgriff auf die vorherige Risikoanalyse, sogenannte Grenzrisiken für die Maschine festgelegt; Risiken, die sich in Bezug auf Unfallschutz und Sicherheitsanforderungen in einem tolerablen Rahmen befinden.

Fallen alle von der Maschine (potenziell) ausgehenden Risiken in diesen Toleranzbereich, dann gilt die Maschine – mit entsprechenden Sicherheitshinweisen für Nutzer:innen, die formuliert und in der Betriebsanleitung festgehalten werden – als „sicher“. Existieren jedoch Risiken, die über diesen tolerablen Bereich hinausgehen, sind vor der Zulassung und dem Inverkehrbringen der Maschine notwendigerweise konkrete Maßnahmen zur Risikominimierung erforderlich.

Maßnahmen zur Risikominimierung

Diese Maßnahmen zur Risikominimierung sind, sofern erforderlich, in Form einer „3-Stufen-Methode“ vorgegeben:

- Inhärente technische Konstruktion: Bereits bei der Grundkonstruktion der Maschine wird besonders darauf geachtet, dass alle Bauteile für sich sowie in ihrer Gesamtheit eine risikoarme Nutzung der Maschine gewährleisten.

- Technische Schutzmaßnahmen: Es werden – aufbauend auf die Grundkonstruktion – Komponenten verbaut, die eine konkrete Sicherheits- beziehungsweise Schutzfunktion ausführen, sodass für die funktionale Sicherheit der Maschine vor allem in der Bedienung durch Personen gesorgt wird.

- Benutzerinformation: Für jene Risiken, die trotz inhärenter Konstruktions- und technischer Schutzmaßnahmen nicht getilgt werden können, jedoch im zuvor abgesteckten Toleranzbereich liegen (sogenannte Restrisiken), werden zusätzlich zu den Sicherheitshinweisen noch konkrete Warnhinweise formuliert und in die Betriebsanleitung mit aufgenommen.

Abgeschlossen wird die Risikobeurteilung durch die Dokumentation der Beurteilungsergebnisse. Dieses Dokument ist Teil der für die CE-Kennzeichnung eines Produkts relevanten Technischen Dokumentation. Die Dokumentation erfolgt entweder manuell durch Textverarbeitungs- und Tabellenkalkulationsprogramme oder aber automatisch über eine spezielle Software zur Erstellung technischer Dokumente.

Was ist der Unterschied zwischen einer Risikobeurteilung und einer Gefährdungsbeurteilung?

Während eine Risikobeurteilung grundsätzlich immer vom Hersteller im Vorfeld der CE-Kennzeichnung und des Inverkehrbringens durchgeführt wird, obliegt die Pflicht zur Gefährdungsbeurteilung dem Betreiber der Maschine. Hierbei werden die von einer Maschine ausgehenden Risiken (die in der Risikobeurteilung ermittelt und, sofern nicht bereits durch risikominimierende Maßnahmen getilgt, in der Betriebsanleitung festgehalten wurden) in Abstimmung mit den im Betrieb vorherrschenden individuellen Rahmenbedingungen neu beurteilt.

Anders verhält es sich, wenn ein Betreiber eigenhändig Umbauten an einer Maschine vornimmt (oder aber mehrere Maschinen zu einer sogenannten Gesamtheit zusammenschließt). Handelt es sich bei einem solchen Eingriff um eine wesentliche Änderung, dann ist es essenziell notwendig, dass die Schnittstellen zwischen neuem und bereits existierendem Maschinen- oder Anlagenteil erneut einer Risikobeurteilung unterzogen werden. Die wesentlich veränderte Maschine beziehungsweise die neue Gesamtheit von Maschinen wird nämlich gemäß Maschinenrichtlinie wie ein neu gefertigtes Produkt behandelt und muss daher erneut ein vollständiges Konformitätsbewertungsverfahren durchlaufen.

Welche Rolle spielt der „Required Performance Level“ (PLr)?

Der sogenannte „Required Performance Level” (PLr) wird nach der Norm EN ISO 13849 im Zuge der Risikobeurteilung ermittelt. Er ergibt sich aus den technischen Eigenschaften sowie dem ermittelten Restrisiko der betreffenden Maschine und gibt an, welche Leistungen deren Steuerung sowie deren inhärent konstruierte und technische Schutzfunktion(en) erbringen muss beziehungsweise müssen, um die Sicherheit der Maschine zu gewährleisten.

Da sich der PLr in weiten Teilen aus dem verbleibenden Restrisiko der Maschine ergibt, sind drei für dessen Berechnung relevante Faktoren auszumachen:

- Die Schwere der (potenziellen) Verletzung im Falle einer Gefährdung

- Die Häufigkeit und/oder Dauer des Aufenthalts an der Gefahrenstelle (und damit der potenziellen Gefährdungsexposition)

- Die Möglichkeit zur frühzeitigen Erkennung und gegebenenfalls Vermeidung der Gefährdung

Im Anschluss an die Ermittlung des PLr ist vorgeschrieben, die tatsächliche Leistung der Schutzfunktion(en) der Maschine in Bezug auf den PLr mathematisch zu validieren – ausgedrückt durch den Performance Level (PL). Zeigt sich, dass der tatsächliche PL der Maschine nicht mit dem vorher ermittelten PLr übereinstimmt, müssen zusätzliche Maßnahmen zur Risikominimierung getroffen werden.

Hinweis: Stimmen der berechnete Performance Level (PL) und der vorgegebene Required Performance Level (PLr) nicht überein, müssen weitere Maßnahmen getroffen werden.

Welche Methoden der Risikobeurteilung gibt es?

Für die Risikobeurteilung von Maschinen existieren keine etwa in der Maschinenrichtlinie 2006/42/EG festgelegten konkreten Methoden, nach denen diese durchgeführt werden muss. Dort finden sich lediglich Angaben zum vorgeschriebenen Ablauf der Risikobeurteilung (bestehend aus den Schritten der Risikoanalyse, der Risikobewertung und gegebenenfalls Maßnahmen zur Risikominimierung) sowie zu relevanten Faktoren beziehungsweise Parametern, etwa dem Schadensausmaß oder der Eintrittswahrscheinlichkeit einer potenziellen Gefährdung.

Trotz fehlender gesetzlicher Vorgabe hat sich eine Reihe von gängigen Methoden zur Risikobeurteilung etabliert. Ein Beispiel ist das HRN-Verfahren (Hazard Rating Number): Dabei wird die Risikohöhe mit einem Score zwischen 0 und 13500 angegeben. Weitere Methoden sind unter anderem:

- HAZOP (Hazard and Operability) im englischsprachigen Raum sowie das deutschsprachige Pendant PAAG (Prognose möglicher Störungen, Auffinden der Ursachen, Abschätzen der Auswirkungen und Einleitung von Gegenmaßnahmen),

- FMECA (Failure Mode, Effects and Criticality Analysis)

- FTA (Fault Tree Analysis)

Hinweis: xxx Methode

Gerne unterstütze ich Sie bei der Bewertung des Risikos Ihrer Maschine und erstelle Ihnen anschließend Ihre Risikobeurteilung.

- Was Importeure bei Maschinen aus dem Nicht-EU-Ausland beachten müssen - 4. September 2023

- Inbetriebnahme von Maschinen: wann ist der Zeitpunkt des Gefahrenübergangs? - 14. August 2023

- CE-Koordinator und HSE-Inspektor: wichtige Akteure im Zusammenspiel von Herstellern und Betreibern von Maschinen und Anlagen - 5. Juni 2023